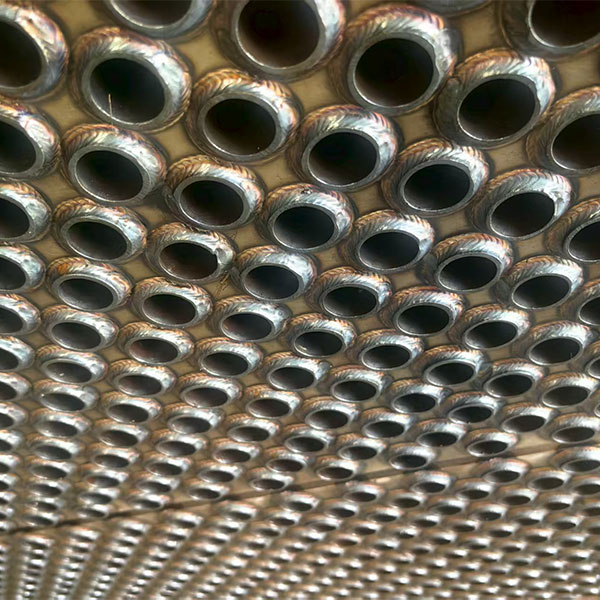

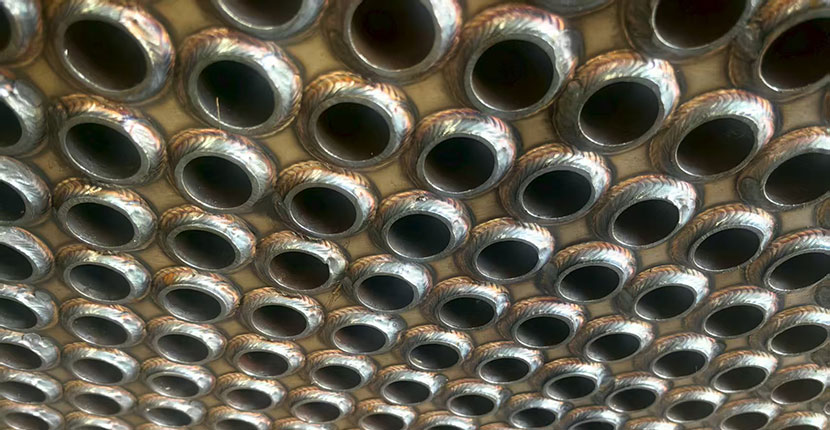

Соединение между теплообменными трубами и трубными решетками.

2025-08-17

Обзор

Теплообменники как теплообменное оборудование, передающее часть тепла от горячего теплоносителя к холодному, имеют широкое применение в повседневной жизни людей и в таких отраслях, как нефтяная, химическая, энергетическая, фармацевтическая, атомная и ядерная промышленность. Они могут использоваться как самостоятельное оборудование, такое как нагреватели, конденсаторы, охладители; а также как составная часть некоторых технологических установок, например теплообменники в некоторых химических аппаратах.

Особенно в химической промышленности с большим потреблением энергии, теплообменники являются незаменимым оборудованием в процессе теплообмена и передачи тепла в химическом производстве, занимая значительную долю во всем химическом производственном оборудовании.

С функциональной точки зрения, теплообменники, с одной стороны, обеспечивают требуемый температурный режим среды для промышленных процессов, с другой стороны, являются основным оборудованием для повышения эффективности использования энергии. По своей структурной форме они в основном включают пластинчатые теплообменники, теплообменники с плавающей головкой, теплообменники с неподвижными трубными решетками и теплообменники с U-образными трубами и так далее. За исключением пластинчатых теплообменников, остальные типы относятся к кожухотрубчатым теплообменникам.

Благодаря тому, что кожухотрубчатые теплообменники имеют большую поверхность теплообмена на единицу объема, а также хороший эффект теплообмена, одновременно обладая преимуществами прочной конструкции, высокой адаптивности и зрелости технологии изготовления, они стали наиболее распространенным типом типовых теплообменников.

Соединение теплообменных труб с трубной решеткой в кожухотрубчатых теплообменниках

В кожухотрубчатых теплообменниках теплообменные трубы и трубная решетка являются единственным барьером между трубным и межтрубным пространством теплообменника. Конструкция и качество соединения между теплообменными трубами и трубной решеткой определяют качество и срок службы теплообменника, являясь критически важным звеном в процессе изготовления теплообменника.

Большинство повреждений и отказов теплообменников происходят в местах соединения теплообменных труб с трубной решеткой, а качество соединения также непосредственно влияет на безопасную надежность химического оборудования и установок. Поэтому технология соединения теплообменных труб с трубной решеткой в кожухотрубчатых теплообменниках становится наиболее критическим контрольным звеном в системе обеспечения качества изготовления теплообменников. В настоящее время в процессе изготовления теплообменников основные методы соединения теплообменных труб с трубной решеткой включают: сварку, развальцовку, развальцовку со сваркой, а также склеивание с развальцовкой и другие методы.

1. Сварка

При использовании сварного соединения теплообменных труб с трубной решеткой, благодаря невысоким требованиям к обработке трубной решетки, простоте технологии изготовления, хорошей герметичности, а также удобству сварки, визуального контроля и технического обслуживания, данный метод в настоящее время является наиболее широко применяемым способом соединения теплообменных труб с трубной решеткой в кожухотрубчатых теплообменниках. При использовании сварного соединения различают прочностную сварку, обеспечивающую герметичность сварного соединения и прочность на отсоединение, и герметизирующую сварку, обеспечивающую только герметичность соединения теплообменных труб с трубной решеткой. Для прочностной сварки её эксплуатационные характеристики ограничены, она применима только в условиях малой вибрации и отсутствия щелевой коррозии.

При использовании сварного соединения расстояние между теплообменными трубами не должно быть слишком маленьким, иначе под влиянием нагрева качество сварных швов трудно гарантировать, одновременно должен сохраняться определённый зазор между торцами труб для снижения взаимных сварочных напряжений. Длина выступа теплообменных труб из трубной решетки должна соответствовать требуемым значениям для обеспечения эффективной несущей способности. По методам сварки, в зависимости от материалов теплообменных труб и трубной решетки, может применяться ручная дуговая сварка, TIG-сварка, CO2-сварка и другие методы сварки. Для теплообменников с высокими требованиями к соединению теплообменных труб с трубной решеткой, таких как расчетное высокое давление, расчетная высокая температура, значительные изменения температуры, а также теплообменники, воспринимающие знакопеременные нагрузки, теплообменники с тонкими трубными решетками, предпочтительно использовать TIG-сварку.

Обычный метод сварного соединения из-за наличия зазора между трубой и отверстием в трубной решетке склонен к щелевой коррозии и перегреву, а термические напряжения, возникающие в сварном соединении, также могут вызывать коррозию под напряжением и разрушение, всё это может привести к отказу теплообменника. В настоящее время в теплообменниках, используемых в ядерной промышленности, энергетике и других отраслях, соединение теплообменных труб с трубной решеткой начало применяться с использованием технологии внутренней сварки. Этот метод соединения заменяет торцевую сварку теплообменных труб с трубной решеткой на сварку внутреннего отверстия трубного пучка, используя полнопроходную форму, устраняет зазоры торцевой сварки, повышает сопротивление щелевой коррозии и коррозии под напряжением.

Его прочность на усталость при вибрации высока, он способен выдерживать высокие температуры и давление, механические свойства сварного соединения хорошие; соединение может быть подвергнуто внутреннему неразрушающему контролю, внутреннее качество сварного шва может контролироваться, что повышает надежность сварного шва. Однако технология внутренней сварки сложна в сборке, предъявляет высокие требования к технологии сварки, изготовление и контроль сложны, а стоимость изготовления относительно высока. По мере развития теплообменников в направлении высоких температур, высокого давления и крупных размеров, требования к качеству их изготовления становятся всё выше, технология внутренней сварки будет получать более широкое применение.

2. Развальцовка

Развальцовка является традиционным методом соединения теплообменных труб с трубной решеткой, при котором с помощью развальцовочного инструмента трубная решетка и трубы подвергаются упруго-пластической деформации и плотно прилегают, образуя прочное соединение, достигая цели как герметизации, так и сопротивления отсоединению. В процессе изготовления теплообменников развальцовка применима в условиях отсутствия сильной вибрации, чрезмерных температурных изменений и серьезной коррозии под напряжением.

В настоящее время применяемые технологии развальцовки в основном включают механическую роликовую развальцовку и гидравлическую развальцовку. Механическая роликовая развальцовка неравномерна, и в случае выхода из строя соединения трубы с трубной решеткой повторная развальцовка для ремонта весьма затруднительна; при использовании гидравлической развальцовки с жидкостным мешком, управляемой компьютером, обеспечивается высокая точность и равномерность плотности развальцовки, надежность соединения лучше, чем при механической развальцовке. Однако предъявляются строгие требования к точности обработки, и для обеспечения успешной развальцовки плотных соединений имеются определенные трудности, а в случае выхода из строя повторная развальцовка для ремонта также затруднительна.

3. Развальцовка со сваркой

При высоких температуре и давлении, а также под воздействием тепловой деформации, теплового удара, тепловой коррозии и давления жидкости, соединение теплообменных труб с трубной решеткой чрезвычайно подвержено разрушению, при этом использование только развальцовки или только сварки не может гарантировать требований прочности соединения и герметичности. В настоящее время широко применяется метод совместного использования развальцовки и сварки. Конструкция развальцовки со сваркой способна эффективно демпфировать повреждение сварного шва от вибрации трубного пучка, может эффективно устранять коррозию под напряжением и щелевую коррозию, повышает усталостную прочность соединения, тем самым увеличивая срок службы теплообменника, обеспечивая более высокую прочность и герметичность по сравнению с простой развальцовкой или прочностной сваркой.

Для обычных теплообменников обычно применяется форма «прилегающая развальцовка + прочностная сварка»; а для теплообменников, работающих в тяжелых условиях, требуется форма «прочностная развальцовка + герметизирующая сварка». Развальцовка со сваркой в зависимости от последовательности операций может быть разделена на два вида: сначала развальцовка затем сварка и сначала сварка затем развальцовка.

(1) Сначала развальцовка затем сварка

Смазочное масло, используемое при развальцовке, может проникать в зазор соединения, а оно обладает высокой чувствительностью к сварочным трещинам, порам и другим дефектам, что усугубляет возникновение дефектов при сварке. Эти проникшие в зазор масляные загрязнения трудно полностью удалить, поэтому при использовании технологии сначала развальцовка затем сварка не следует применять механическую развальцовку. Использование прилегающей развальцовки, хотя и не выдерживает давления, может устранить зазор между трубой и отверстием трубной решетки, поэтому может эффективно демпфировать передачу вибрации трубного пучка на сварной шов в районе трубного отверстия.

Однако использование обычных ручных или механически управляемых методов развальцовки не позволяет достичь равномерных требований прилегающей развальцовки, тогда как использование метода жидкостной мешковой развальцовки с компьютерным управлением давлением развальцовки позволяет удобно и равномерно реализовать требования прилегающей развальцовки. При сварке, из-за влияния высокотемпературного расплавленного металла, газ в зазоре нагревается и быстро расширяется, эти газы с высокой температурой и высоким давлением при выходе наружу могут нанести определенный ущерб герметичным свойствам прочностной развальцовки.

(2) Сначала сварка затем развальцовка

Для технологии сначала сварка затем развальцовка первостепенной проблемой является контроль точности труб и отверстий трубной решетки и их соответствия. Когда зазор между трубой и отверстием трубной решетки уменьшается до определенного значения, процесс развальцовки не должен повредить качество сварного соединения. Однако способность сварного шва воспринимать сдвигающие силы относительно слабая, поэтому при прочностной сварке, если контроль не соответствует требованиям, может произойти отказ из-за чрезмерной развальцовки или повреждение сварного соединения при развальцовке.

В процессе изготовления существует большой зазор между наружным диаметром теплообменной трубы и отверстием трубной решетки, причем зазор между наружным диаметром каждой теплообменной трубы и отверстием трубной решетки неравномерен вдоль оси. После завершения сварки при развальцовке осевая линия трубы должна совпадать с осевой линией отверстия трубной решетки, чтобы гарантировать качество соединения; если зазор большой, из-за высокой жесткости трубы, чрезмерная деформация при развальцовке повредит сварное соединение и даже может вызвать отсоединение сварного шва.

4. Склеивание с развальцовкой

Применение технологии склеивания и развальцовки способствует решению проблем утечек и просачиваний, часто возникающих в местах соединения теплообменных труб с трубной решеткой в теплообменниках. Важно правильно выбрать клеящее вещество в соответствии с условиями работы склеиваемых деталей. В процессе реализации технологии необходимо в соответствии с конструкцией и размерами теплообменника правильно выбрать технологические параметры, включая давление отверждения, температуру отверждения, усилие развальцовки и другие, и строго контролировать их в процессе производства. Данная технология проста, удобна в реализации, надежна, получила признание в практическом использовании на предприятиях и имеет ценность внедрения.

Заключение

(1) В методах соединения теплообменных труб с трубной решеткой в кожухотрубчатых теплообменниках отдельное применение обычной сварки или развальцовки не может гарантировать требований прочности соединения и герметичности.

(2) Применение метода развальцовки со сваркой способствует обеспечению прочности соединения и герметичности между теплообменными трубами и трубной решеткой, увеличивает срок службы теплообменника.

(3) Применение метода склеивания с развальцовкой способствует решению проблем утечек и просачиваний, возникающих при соединении теплообменных труб с трубной решеткой, технология проста, удобна в реализации, надежна.

(4) Технология внутренней сварки как метод полнопроходной сварки обладает хорошей способностью сопротивления щелевой коррозии и коррозии под напряжением, высокой прочностью на усталость при вибрации, хорошими механическими свойствами сварного соединения; внутреннее качество сварного шва может контролироваться, повышается надежность сварного шва, в первую очередь более подходит для внедрения и применения в высокотехнологичной продукции.