Теплообменник с плавающей головкой из углеродистой стали

2025-12-23

I. Что такое стандартный теплообменник с плавающей головкой из углеродистой стали?

- Тип: Кожухотрубный теплообменник с неподвижной трубной доской на одном конце и «плавающей головкой» (которая может свободно расширяться и сжиматься в осевом направлении) на другом.

- Материал: Корпус, трубная коробка, трубный пучок и другие основные несущие компоненты изготовлены из стандартной углеродистой стали (например, Q235B, Q345R и т. д.), а теплообменные трубы в основном представляют собой бесшовные трубы из углеродистой стали марки 20#.

- Особенности:

- Эффективно устраняет разницу температур теплового расширения, предотвращая повреждения от термических напряжений;

- Трубный пучок может быть извлечен целиком, что облегчает очистку и техническое обслуживание;

- Подходит для условий эксплуатации с большими перепадами температур между корпусом и трубами, а также там, где среда склонна к образованию накипи.

II. Типичные конструктивные элементы

В качестве примера рассмотрим стандартную трубную доску с неподвижной трубной решеткой и внешней плавающей головкой. Основные компоненты:

1. Корпус: Цилиндрический корпус, приваренный к трубной решетке и торцевым крышкам с обоих концов или соединенный фланцами.

2. Трубная решетка:

- Трубная решетка с неподвижными концами: Соединяет корпус и трубную коробку;

- Трубная решетка с плавающими концами: Соединяет крышку плавающей головки и может перемещаться при изменении температуры.

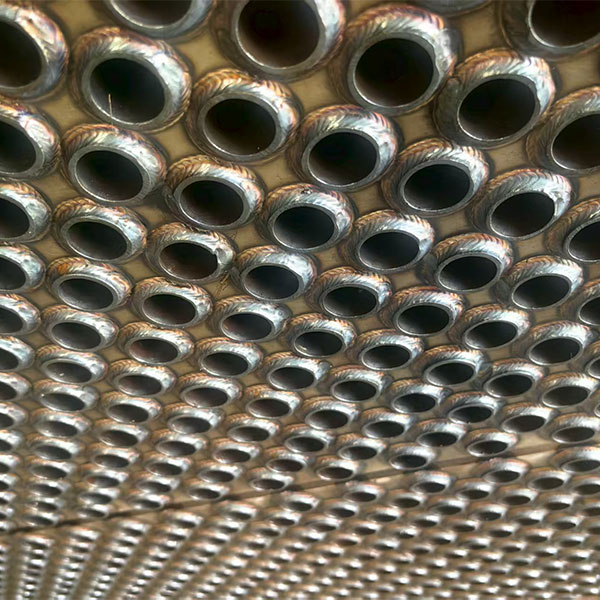

3. Трубный пучок:

- Теплообменные трубки (обычно 20#, наружный диаметр обычно φ19, φ25 и т. д.);

- Перегородки/опорные пластины;

- Разделительные трубки, стяжные стержни;

- Боковые перегородки трубной коробки (для многоходового режима работы).

4. Конструкция плавающей головки:

- Крышка плавающей головки (фланцевое соединение или болты + прокладки);

- Фланец плавающей головки и трубная решетка плавающей головки;

- Уплотнительные прокладки (внутреннее кольцо, наружное кольцо).

5. Трубная коробка и торцевые заглушки:

- Трубная коробка с фиксированными торцами (одно-/двухпроходные перегородки);

- Входные/выходные трубы со стороны кожуха, входные/выходные трубы со стороны труб.

6. Опоры: Седловидные, проушинные и т. д., определяются в зависимости от размера и компоновки оборудования.

III. Общепринятые стандарты проектирования и изготовления (обычная углеродистая сталь)

Общепринятые в отечественных проектах:

- GB/T 151 «Кожухотрубные теплообменники»: основной стандарт для проектирования конструкций, прочности и жесткости.

- NB/T 47015–47016 и др.: квалификация сварочных работ и экзамен сварщиков.

- TSG 21 «Правила технического надзора за безопасностью стационарных сосудов под давлением»: проектирование, материалы, изготовление и контроль компонентов, работающих под давлением.

- Стандарты материалов:

- Q235B: GB/T 700

- Q345R: GB 713

- Стальная труба 20#: GB/T 8163, GB/T 8162 (в зависимости от условий эксплуатации)

При проектировании в соответствии со стандартами ASME см.:

- ASME VIII-1 / VIII-2

- ASME IX (Сварка)

- Стандарты TEMA (Конструкция теплообменника и расчеты)

IV. Вопросы проектирования и выбора (обычная углеродистая сталь)

1. Диапазон температур и давлений

- Обычно используется при: расчетном давлении 0,6–2,5 МПа (обычный режим), расчетной температуре приблизительно 0–350 ℃.

- При температуре выше определенного значения (например, ≥400 ℃) необходимо учитывать высокотемпературную прочность и ползучесть; Обычная углеродистая сталь может оказаться непригодной.

2. Требования к рабочей среде

- Рабочая среда в кожухе и трубах не является высококоррозионной, или же эту проблему можно решить добавлением ингибиторов коррозии и регулированием расхода.

- Для высококоррозионных сред, таких как CO₂, H₂S и хлорид-ионы, обычная углеродистая сталь имеет ограниченный срок службы и требует футеровки или замены на нержавеющую сталь/легированную сталь.

3. Схема потока и количество проходов

- Со стороны труб: обычно 1, 2 или 4 прохода, достигаемые с помощью трубных коробчатых перегородок;

- Со стороны кожуха: однопроходный или раздельный поток может быть достигнут с помощью перегородок или продольных перегородок.

- Большее количество проходов приводит к более высокому коэффициенту теплопередачи, но также и к большему падению давления, что требует всестороннего рассмотрения.

4. Типы перегородок

- Дугообразные, дискообразные, диафрагменные и т. д.;

- В обычных теплообменниках из углеродистой стали чаще всего используются дугообразные перегородки, расстояние между которыми определяется исходя из допустимого перепада давления и требований к теплопередаче.

5. Регулирование расхода

- Расход со стороны труб: обычно 1,0–2,5 м/с;

- Расход со стороны кожуха: регулируется расстоянием между перегородками и площадью поперечного сечения кожуха.

- Слишком низкий расход легко приводит к образованию накипи, а слишком высокий – к износу и вибрации.

V. Ключевые моменты изготовления и сварки (обычная углеродистая сталь)

1. Контроль материалов

- Кожух, днища, трубные доски: Q235B / Q345R, требуются сертификаты материалов, химический состав и механические свойства перепроверяются.

- Трубы теплообменника: бесшовные стальные трубы 20#, проверка на прохождение шариков и вихретоковый/ультразвуковой контроль (в соответствии со стандартными требованиями).

2. Соединение трубной решетки и теплообменника

- Наиболее распространенные способы: компенсатор + сварка или полная сварка.

- Компенсатор: обеспечивает герметичность и вибростойкость;

- Сварка: повышает прочность и герметичность, используется в условиях высокого давления или работы с опасными средами.

3. Процесс сварки

- Продольные и кольцевые швы корпуса: сварка под флюсом или ручная электродуговая сварка;

- Сопла и фланцы: ручная электродуговая сварка или сварка в защитной среде CO₂;

- Должна выполняться в соответствии с WPS и с подтверждением PQR.

4. Термическая обработка

- После сварки обычные толстостенные пластины из углеродистой стали или толстостенные цилиндры обычно требуют термообработки для снятия напряжений (SR):

- Температура приблизительно 600–650 ℃, время выдержки рассчитывается исходя из толщины;

- SR также следует учитывать для толстых и крупных компонентов, таких как поплавковые головки и трубные решетки.

5. Контроль и испытания

- Визуальный осмотр: образование сварных швов, дефекты поверхности;

- Неразрушающий контроль: рентгенография/ультразвуковая дефектоскопия/магнитоэлектрическая дефектоскопия/кондуктометрия, выполняется в соответствии с чертежами и стандартными пропорциями;

- Испытание под давлением:

- Гидростатическое испытание: испытательное давление обычно в 1,25–1,5 раза превышает расчетное давление;

- При необходимости – проверка герметичности.

- Испытание под давлением проводится отдельно со стороны труб и со стороны корпуса для обеспечения отсутствия утечек.

VI. Пункты эксплуатации и технического обслуживания

1. Предотвращение образования накипи и коррозии

- Регулярная очистка: механическая очистка, химическая очистка;

- Контроль качества воды, добавление ингибиторов коррозии и ингибиторов образования накипи.

2. Вибрация и шум

- При возникновении вибрации отрегулируйте расстояние между перегородками, измените скорость потока или примите меры по гашению вибрации.

3. Техническое обслуживание

- Преимущества плавающего типа: Трубный пучок легко снимается путем открытия крышки плавающего типа, что облегчает замену труб и очистку со стороны корпуса.

Не могли бы вы предоставить более подробную информацию о ваших конкретных потребностях, например:

- Вы занимаетесь проектированием, производством, контролем качества или закупками?

- Рабочая среда, температура, давление, приблизительный диапазон размеров?