Технологический процесс изготовления теплообменника с плавающей головкой из обычной углеродистой стали

2025-12-23

I. Общий производственный процесс

1. Приемка материалов и повторный контроль

2. Маркировка и резка (корпус, днища, трубные доски, крышки плавающих головок и т. д.)

3. Прокатка, сварка и закругление корпуса

4. Прессование и формовка днища

5. Механическая обработка трубной доски (сверление, снятие фаски)

6. Механическая обработка и сборка конструкции торца плавающей головки

7. Предварительная сборка трубного пучка (перегородки, опорные пластины, стяжные тяги, распорные трубки, теплообменные трубки)

8. Расширительный стык/сварка трубного пучка и трубной доски

9. Сборка корпуса, трубной коробки, крышки плавающей головки и т. д.

10. Сварка и термообработка после сварки (SR)

11. Неразрушающий контроль (RT/UT/MT/PT)

12. Испытание давлением (отдельно испытания давлением со стороны корпуса и со стороны труб)

13. Окончательный контроль внешнего вида и качества Размеры, травление/покраска и маркировка

14. Приемка готовой продукции и составление заводской документации

II. Материалы и этап резки

1. Приемка материалов

- Основные несущие компоненты:

- Корпуса, днища: Q235B, Q345R и т. д., требуется сертификат материала; проверьте номер печи и номер партии.

- Трубная доска: Обычно Q345R или кованые трубы 20#; механические свойства и твердость необходимо перепроверить.

- Трубы теплообменника: бесшовные стальные трубы 20#, GB/T 8163/8162, шариковый проход по одной трубе за раз, вихретоковый/ультразвуковой контроль при необходимости.

- Пункты перепроверки: химический состав, механические свойства; для толстых пластин также требуются свойства по оси Z (если это требуется по проекту).

2. Маркировка и резка

- Маркировка в соответствии с развернутым чертежом и технологической картой, с учетом припуска на механическую обработку и усадки при сварке.

- Методы резки: газовая резка, плазменная резка, резка на станках с ЧПУ и т. д.; Зачистка и снятие фаски после резки.

- Контроль ключевых размеров:

- Периметр цилиндра, разница диагоналей

- Размеры головки в развернутом виде

- Наружный диаметр и толщина трубной доски

III. Изготовление корпуса и днища

1. Изготовление корпуса

1) Прокатка

- Холодная или горячая прокатка. После прокатки отклонение продольного шва должно составлять ≤ 10% от толщины стенки и ≤ 1,5 мм.

- Овальность и округлость должны контролироваться в соответствии с GB/T 151.

2) Сварка продольного шва

- Метод сварки: основной метод – дуговая сварка под флюсом (SAW), но также может использоваться ручная дуговая сварка (SMAW).

- Сварочные материалы: E7018, H08MnA и др., выбираются в соответствии с квалификацией процесса.

- Внутренняя и внешняя сварка: как правило, сначала выполняется внутренняя сварка, затем внешняя. При необходимости необходима очистка корня шва.

3) Скругление и выпрямление

- Скругление выполняется после прокатки и сварки для обеспечения соответствия отклонения внутреннего диаметра и прямолинейности требованиям. 2. Изготовление головки

- Прессование: холодное или горячее прессование. Температура и степень прессования контролируются в соответствии с технологической картой прессования. - Послеформовочный контроль:

- Кривизна, уменьшение толщины

- Внутренний диаметр, высота прямой кромки

- Отсутствие поверхностных трещин или сильных вмятин.

IV. Обработка трубной доски и конструкция торца с плавающей головкой

1. Обработка трубной доски

1) Черновая обработка

- Токарная обработка наружного диаметра и торцевой поверхности с учетом припуска на чистовую обработку.

- Создание установочного упора для облегчения последующей сборки.

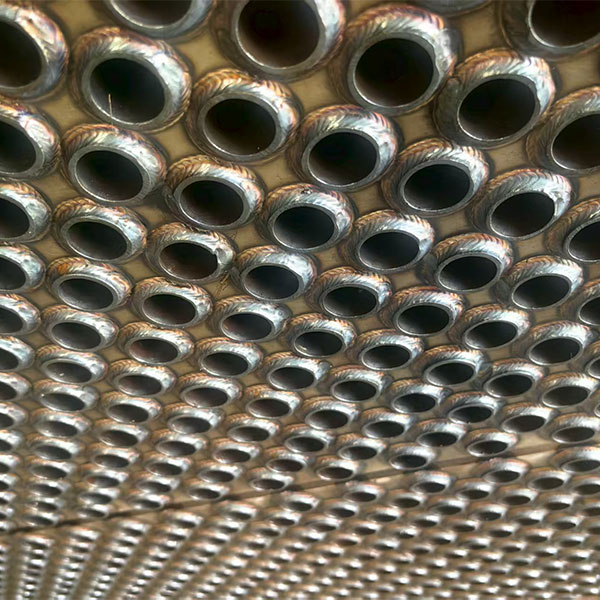

2) Сверление

- Сверление отверстий на станке с ЧПУ в соответствии с чертежом расположения труб, со строгим контролем межосевого расстояния и допусков по диаметру отверстий.

- Шероховатость стенок отверстий обычно составляет Ra ≤ 3,2 мкм для обеспечения качества компенсационного соединения.

- Контроль: Использование шаблона или координатно-измерительной машины для проверки точности положения отверстий.

3) Снятие фаски и обработка уплотнительной поверхности

- Обработка фаски на концах соединения между трубной доской и цилиндром/торцевой головкой.

- При наличии фланцевого соединения обработка уплотнительной поверхности (RF, FF и т. д.).

2. Крышка плавающей головки и фланец плавающей головки

- Крышка плавающей головки в основном изготавливается методом ковки или механической обработки из толстой пластины, с проточенной на внутренней поверхности уплотнительной канавкой для установки прокладки.

- Соединение между фланцем плавающей головки и крышкой плавающей головки/трубной решеткой требует контроля плоскостности и перпендикулярности.

V. Процесс изготовления трубного пучка

1. Обработка перегородок и опорных пластин

- Вырубка → Пробивка → Удаление заусенцев.

- Расположение отверстий точно соответствует отверстиям в трубной доске. Диаметр отверстия немного больше внешнего диаметра труб теплообменника. Зазор соответствует стандарту GB/T 151.

- Положение и размер дугообразного выреза в перегородке обрабатываются в соответствии с проектными требованиями.

2. Сборка стяжных стержней и распорных трубок

- Стяжные стержни вставляются в перегородки и опорные пластины. Распорные трубки используются для регулирования расстояния между пластинами.

- Оба конца затягиваются гайками для обеспечения точного позиционирования перегородок и общей жесткости.

3. Установка труб теплообменника

- Установите раму трубного пучка (стяжные стержни + перегородки + опорные пластины) на специальную инструментальную раму.

- Установка труб осуществляется вручную или механически. Примечание:

- Трубы нельзя сильно тянуть, чтобы избежать царапин или деформации.

- Длина выступающего за пределы трубной доски конца трубы определяется технологическим процессом (обычно 2–4 мм).

VI. Процесс соединения трубной доски и теплообменника

Два распространенных метода — это компенсация и сварка, или их комбинация.

1. Компенсация (механическая или гидравлическая)

- Применимо к: применению при относительно низком давлении и слабых средах.

- Ключевые моменты процесса:

- Перед расширением необходимо провести пробное расширение для определения степени расширения, обычно 1–3%.

- Контроль после расширения:

- Отсутствие явных трещин или выпуклостей на концах труб.

- Хорошее прилегание стенки отверстия трубной доски к трубе (толщину стенки можно проверить после расширения).

2. Сварка (угловой шов трубной доски и теплообменника)

- Метод сварки: корневой шов TIG (GTAW), при необходимости — защитный шов SMAW.

- Сварочные материалы: Как правило, выбираются сварочные проволоки/электроды из углеродистой стали, соответствующие трубам теплообменника, например, E6013 или ER70S-6.

- Контроль процесса:

- Умеренный ток для предотвращения прожогов и подрезов.

- Равномерное формирование сварного шва и хорошее проплавление корня.

3. Комбинированная сварка с расширением (рекомендуется для сосудов под давлением)

- Расширение перед сваркой:

- Расширение перед сваркой обеспечивает герметичность и вибростойкость;

- Последующая сварка улучшает прочность и герметичность.

- Или сначала сварка, затем расширение: в зависимости от результатов квалификации процесса.

VII. Процесс окончательной сборки

1. Сборка кожуха и трубной доски

- Приварите трубную доску с неподвижными концами к кожуху, контролируя соосность и перпендикулярность торцевой поверхности.

- Сварка: круговая сварка, внутренняя и внешняя сварка, при необходимости очистка корневого шва.

- Послесварочный контроль: несоосность, избыточная высота, внешний вид.

2. Сборка плавающей головки

- Последовательно соберите трубную доску плавающей головки, фланец плавающей головки и крышку плавающей головки.

- Установите внутренние и наружные кольцевые прокладки и отрегулируйте предварительную затяжку болтов.

- Убедитесь, что плавающая головка имеет достаточный осевой зазор внутри кожуха для компенсации теплового расширения.

3. Сборка трубной коробки

- Соедините трубную коробку с трубной доской с неподвижными концами (сварной или фланцевой).

- Установите перегородки со стороны труб для образования одно/двух/многоходовых каналов потока.

- Проверьте положение перегородок и соответствие уплотнительной поверхности.

VIII. Сварка и термообработка после сварки

1. Процесс сварки

- Все сварные швы под давлением должны выполняться в соответствии с WPS/PQR.

- Распространенные методы сварки:

- Продольные сварные швы, кольцевые сварные швы: SAW / SMAW

- Сопла, фланцы: SMAW / GMAW

- Трубная решетка – трубки теплообменников: GTAW / SMAW

- Контрольные параметры: температура предварительного нагрева, температура между проходами, линейная энергия, последующий нагрев и т. д.

2. Термообработка после сварки (SR)

- Применимые ситуации:

- Толщина оболочки и головки превышает стандартные спецификации (например, Q345R ≥ 30 мм и т. д.).

- Проектная документация явно требует проведения термообработки после сварки.

- Параметры процесса:

- Температура: обычно 600–650 ℃

- Контроль скорости нагрева и охлаждения; Время выдержки рассчитывается исходя из толщины (например, 1 час на каждые 10 мм).

- Твердость следует измерять после термообработки, чтобы избежать превышения пределов твердости.

IX. Неразрушающий контроль (НК)

Выбор метода контроля: рентгенография/ультразвуковой контроль/магнитоэлектрический контроль/кондуктометрический контроль в соответствии с проектными и стандартными требованиями:

- Рентгенография/ультразвуковой контроль: используется для стыковых сварных швов (продольные сварные швы, кольцевые сварные швы, сварные швы стыков трубных досок и т. д.).

- Магнитоэлектрический контроль/кондуктометрический контроль: используется для угловых сварных швов и подозрительных участков поверхности для проверки на наличие трещин, пористости, шлаковых включений и т. д.

- Доля:

- Как правило, ≥ 20% для сварных швов класса А и В; 100% для важного оборудования (в соответствии с проектом/специкалью).

- Испытание давлением может быть выполнено только после успешного прохождения НК.

X. Испытание давлением и проверка на герметичность

1. Гидростатические испытания

- Среда: чистая вода, при необходимости с добавлением ингибитора коррозии.

- Испытательное давление:

- Обычно в 1,25–1,5 раза выше расчетного давления.